|

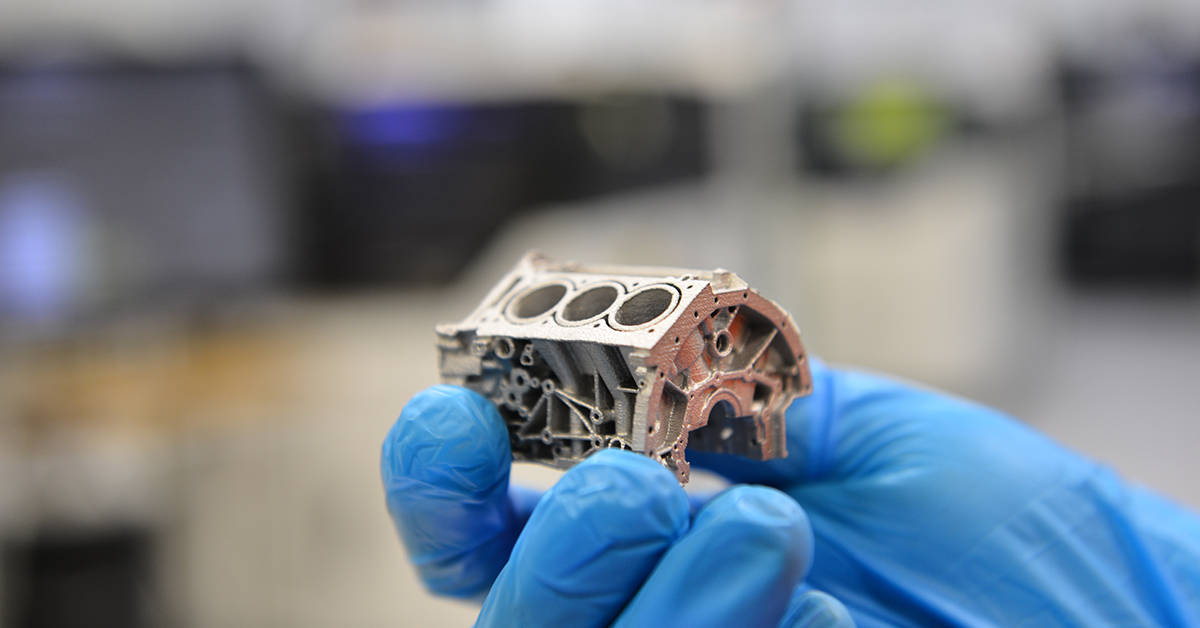

案例分享丨EBSD在3D打印铝合金工艺优化中的应用以铝合金为代表的轻合金材料的3D打印精密近净成形,既体现了3D打印技术本身精密化、近净成形的发展趋势,又凸显了在选材上的轻量化、高性能的发展方向。

AlSi10Mg作为最早开展3D打印研究的铝合金材料,有着出色的打印效率。通过工艺优化已然能够获得近全致的铝合金制件,同时其力学性能能够达到甚至超过传统的铸造制件,同时具有良好的热稳定性。 但是,AlSi10Mg材料在3D打印的过程中,不可避免会因为金属粉末3D打印特有的冶金缺陷,如“球化”效应、内部孔隙和裂纹等,可能影响打印件的性能。

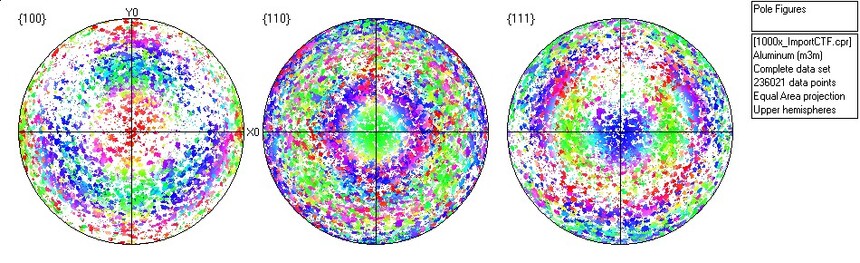

另一方面,不同的材料设计、制备工艺和打印参数,都可能对成品的性能产生影响,这就需要通过对成品的微观结构进行检测分析,对3D打印的设备工艺进行优化。 电子背散射衍射(EBSD)是一种强大且高度专业化的技术,它基于扫描电子显微镜(SEM)进行工作,能够对材料的微观组织进行深入的分析、可视化和定量。 电子背散射衍射(EBSD)具备多种功能,它可以进行相分析、织构测定和应力分布测定,并提供了具体晶粒的取向信息,具有很强的可视性。此外,EBSD还能够观察位错分布并进行相识别等操作。是优化铝合金3D打印工艺的利器。 上交大徐州新材料研究院实验室引进泰思肯场发射扫描电子显微镜与布鲁克电子背散射衍射仪。

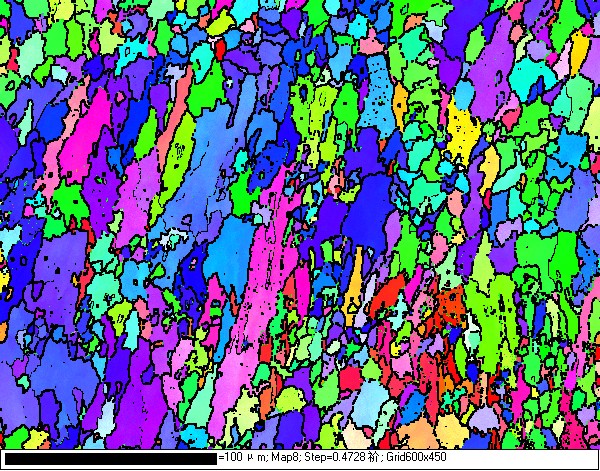

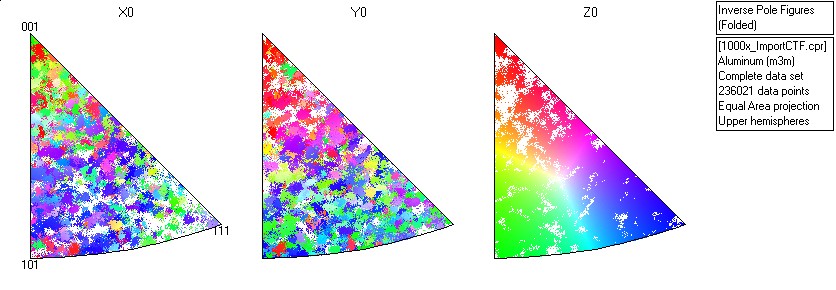

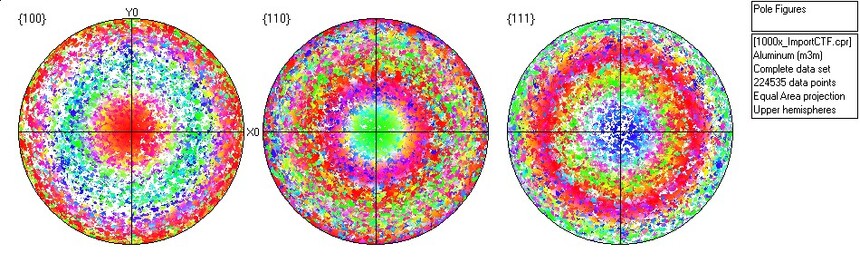

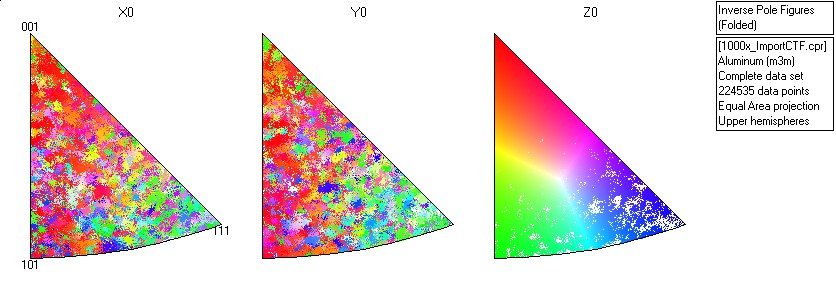

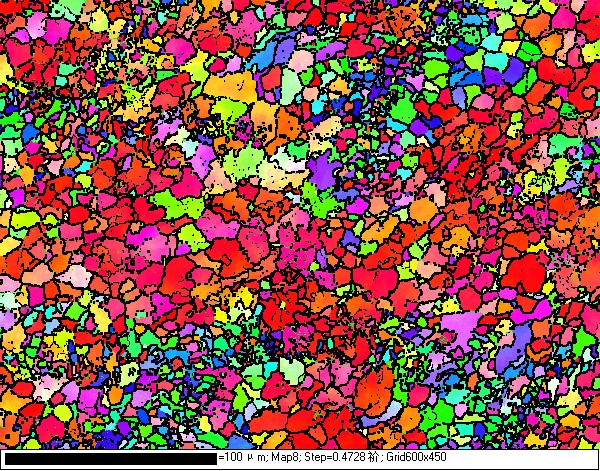

近期,我院实验室接到国内某高校委托,对AlSi10Mg材料3D打印铝合金进行晶体取向以及晶粒分布测定。 实验室通过低应力抛光制样手段,上机检测后解析率高达96.5%,对检测结果进行后处理分析后,可以清晰的看到基体内部的花样质量、相分布、晶粒取向分布、晶粒尺寸分布等微观结构,从而确定基体微观结构中的晶粒尺寸、晶界以及晶粒间取向差分布,为下一步进行工艺优化奠定基础。

材料侧面极图、反极图、IPF图

材料顶面极图、反极图、IPF图 EBSD技术是一项非常强大的材料表征手段,它能够揭示材料微观结构的奥秘。通过与扫描电子显微镜的结合使用,科研人员可以获得高分辨率的图像和晶体学信息,为材料研究和应用开发提供重要支持。 |