|

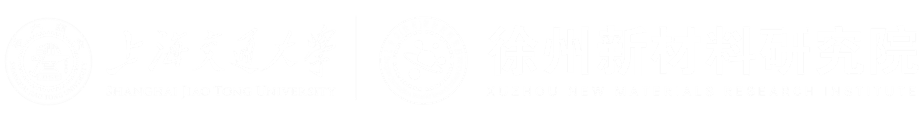

以先进焊接工艺,助力企业降本增效!随着掘进机向着重型化方向发展,所破碎的巷道逐步趋于全岩、硬岩,作为破碎工具的切割头故障率也随之增高,既影响巷道拓展进度,又影响整机的经济实用性。

针对国内大型掘进机切割头齿座、花键套和头体在硬岩工况下焊缝处频繁开裂、寿命短,导致维修成本极高等问题,上海交大徐州新材料研究院与徐工基础合作,从焊接工艺和填充材料等方面开展研究,提出了一套解决方案彻底解决这项难题。

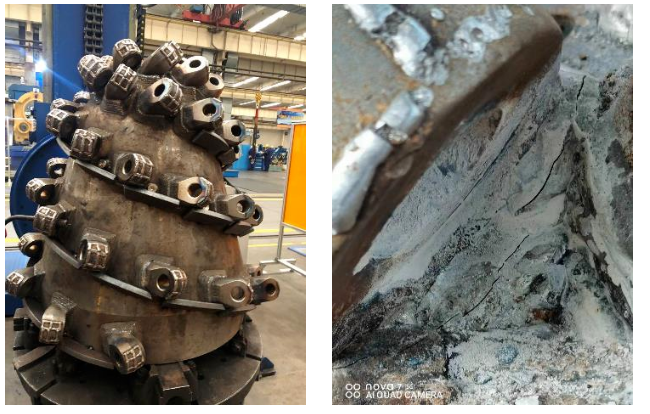

在硬岩工况条件下,掘进机齿座主要遭受疲劳载荷,为解决这一问题,研究团队详细分析了失效机理,通过制定详细的试验方案还原了现有填充材料及焊接工艺,通过大量试验验证了现有制造流程的不足。

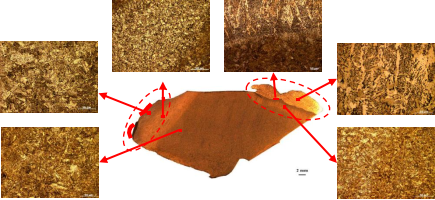

原有填充材料焊接冷裂纹敏感性较小,且受拘束度、预热温度及倾角角度影响较小,预热会降低接头内氢含量,降低延迟冷裂纹敏感性,但由于填充材料粘度高,容易在形成侧壁未熔合缺陷。

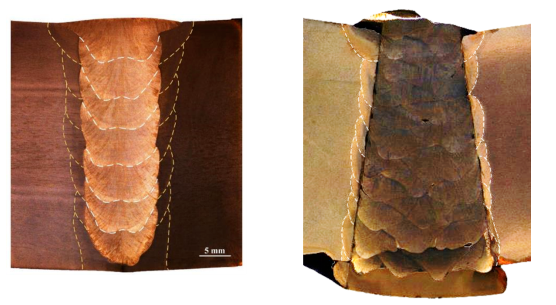

在此基础上,研究团队通过提出全新的工艺及填充材料,设置恰当的预热温度、倾角等,保证了焊接接头的熔合性,提升了接头强度,获得了较好的焊缝成形,接头内无侧壁未熔合及夹杂等缺陷,且界面结合致密,服役时界面应力较低,整个接头疲劳性能极佳。通过在设定的工作交变载荷疲劳测试,接头服役1000万次不发生断裂。同时由于材料的更改不仅大幅降低了企业生产成本,也提升了设备在施工现场的维护便利性。

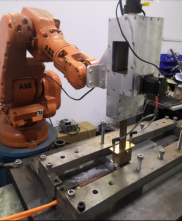

窄间隙焊枪

针对花键套和头体厚板大坡口环形焊缝,研究团队通过窄间隙多层多道焊接工艺研究,针对性开发了基于机械手控制的自主知识产权窄间隙焊枪,解决了花键套和头体焊接热影响区开裂问题,使填充量降低40%,在大幅提高焊接质量和效率的同时降低了生产成本。

改进后 改进前 本项目从问题机理研究出发,有效识别了问题根源,针对性提出了优化方案,通过大量试验验证,彻底解决了齿座、花键套和头体焊缝开裂问题,同时降低了企业生产成本,利于设备后期维护,项目成果获得企业高度评价。 |