|

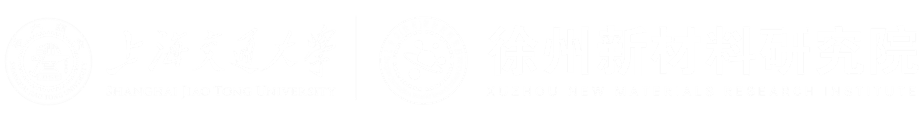

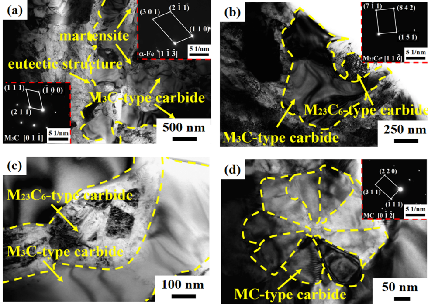

掘进机伸缩筒耐磨耐蚀涂层自主研发创新之路时间:2023-11-06 掘进设备是煤炭开采的重要装备。在煤炭开采过程中,切削装置长期工作在高温、高湿、高硬度及含有复杂磨粒和腐蚀液体的极端恶劣工况下,会产生严重的磨损和腐蚀失效,导致设备掘进效能低下,这一问题是当前全国乃至全球煤炭开采行业面临的重大技术难题。 某项目负责人表示“磨损腐蚀而引起的停机时间占总停机时间的50-55%左右,尤其是设备磨损导致的停机检修严重影响了施工效率和企业效益。” 解决这一问题可以说是一项巨大的挑战。一方面,高性能涂层粉末受到国外技术封锁;另一方面,国内耐磨和耐蚀性能兼得的涂层材料较少,且没有匹配的成熟生产工艺。 为解决这一行业难题,上交大徐州新材料研究院联合徐工基础工程机械有限公司以及上海交通大学材料科学与工程学院焊接与激光制造研究所团队开展技术攻关。 经过多轮讨论,三方确立了“使用寿命提升4倍以上,检修时间减少50%以上,综合制造成本降低10%以上”的技术开发目标,并将解决磨损腐蚀问题的方向锁定在激光熔覆涂层粉末上。 三方联合攻关团队,进行了几十种合金粉末材料的反复筛选、试验、工艺制备和耐磨耐蚀性能测试,终于制备了性能优于国外进口的熔覆粉末,并形成了匹配的熔覆工艺。

相比较于传统工艺,研究院开发的高耐磨耐蚀激光熔覆涂层硬度达到了58-62HRC,耐蚀性提升约20倍,涂层微稀释率仅2-3%,无气孔裂纹缺陷,服役寿命提升8倍以上,产品全生命周期成本降低15%以上。

通过本次联合研发,使徐工基础生产的掘进机成倍提升了掘进效率,设备停机检修时间减少两倍以上,为企业每年降低成本近千万元,新增订单数亿元,首批6台套产品进入央企神华集团使用,得到现场施工团队高度评价。未来,本技术将向其他重大装备上进行推广运用,全面提升国内激光熔覆耐磨耐蚀涂层技术及应用水平。 |